Высокопрочные болты, изготавливаются из высокопрочной, подвергшейся термической обработке стали, обладают защитой от старения и коррозии и имеют высокий класс точности. Высокая прочность болтов, получается путем применения, в процессе производства, специальной обработки, поэтому, их используют там, где необходима прочная качественная конструкция. О браке не должно быть и речи.

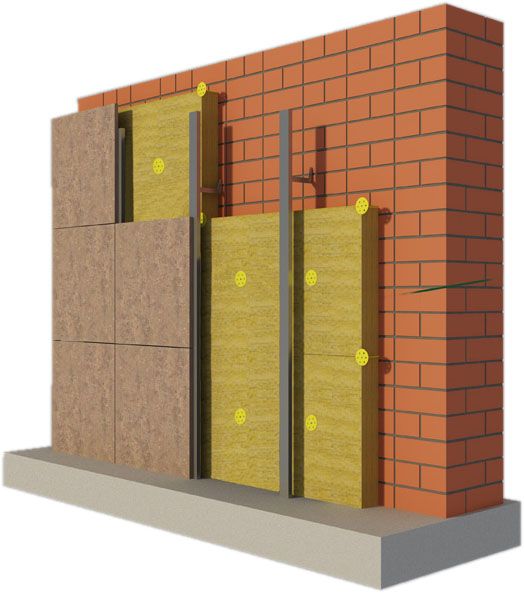

Сферы применения высокопрочных болтов разнообразны: в строительстве, для скрепления деревянных и металлических конструкций, при возведении мостов, железнодорожного полотна, создания деталей (необходимых для сельскохозяйственной техники), в машиностроении. Обеспечивая высокопрочное соединение, такие болты повышают надежность конструкций, подвергающихся эксплуатации в жестких условиях. Детали, закрепленные без нарушения правил сборки не расшатываются.

Применение высокопрочных болтов – это улучшение качества продукции, увеличение ее потребительских свойств и одна из предпосылок, ведущая к производству, в промышленности, более облегченных конструкций. Производство подобных конструкций возможно за счет уменьшения общей массы болтов и снижения размеров расчетного соединения.

Высокопрочные болты нашли свое широкое применение, как соединительные детали различных строительных (например, мостовых) и металлических конструкций. Условия эксплуатации таких болтов как нельзя лучше подходят нашим климатическим условиям, например, в Киеве и других городах Украины. Именно поэтому они стали практически самыми распространенными крепежами, используемыми для машин и сооружений.

Характеристика высокопрочных метизов

Международная классификация относит к высокопрочным болтам изделия, у которых временное сопротивление равняется или превышает 800 Мпа. Основываясь на этот параметр, выделяют классы прочности для болтов от 8,8, для гаек – от 8. От класса зависит выбор марки и технологии изготовления будущего изделия. В современной промышленности высокопрочные болты производятся методом холодной или горячей высадки заготовок, методом накатки резьбы на специальных автоматах.

В качестве сырья для изготовления высокопрочных крепежей используется низкоуглеродная или легированная сталь. Именно она обеспечивает прекрасные эксплуатационные характеристики готовым изделиям:

- прочность,

- надежность,

- долговечность.

Сфера применения высокопрочных болтов

Часто такие метизы применяются в машиностроении. Покупать высокопрочные болты нужно исходя из того, какая у вас поверхность соединений. С нее надо тщательно удалять ржавчину и грязь. Плохое натяжение болтов может привести к ненадежному креплению, элементы могут сминаться, вследствие чего вся сооруженная конструкция может деформироваться. Чтобы этого не случилось к выбору всех крепежных элементов: болтов, гаек, шпилек нужно подходить ответственно. Например, изучить рынок, прочесть отзывы, промониторить цены.