Важным элементом, отвечающим за правильное функционирование теплоизоляционных систем и длительность эксплуатации фасадов, является дюбельное крепление. Вопросы соблюдения технических требований при выборе и применении дюбельной техники актуальны в навесных фасадных системах с воздушным зазором, более известных как «вентилируемые фасады».

Основное назначение дюбелей- противодействие ветровым нагрузкам.По существующим стандартам расчет механического крепления производится именно из расчета ветровых нагрузок с учетом формы, высоты и месторасположения здания. Правильная оценка ветровых нагрузок с учетом конструкции стены и формирует на стадии проектирования схему дюбелирования плит утеплителя для данного конкретного здания.

Зачастую на стадии проектирования не производится расчет количества и выбор схемы дюбелирования с учетом допустимых нагрузок на данный вид крепления применительно к основанию ограждающей конструкции.Не учитываются такие

факторы как величина ветровой нагрузки для конкретного ветрового района с учетом средней и пульсационной составляющей, не производится построение эпюр напряжений по ветровой нагрузке с целью определения соответствующих аэродинамических коэффициентов на различных участках фасада с учетом особенностей архитектуры зданий в плане и факторов по высотности сооружений.

При выборе дюбельного крепления для теплоизоляционных систем зачастую не производятся натурные испытания крепежных элементов на «вырыв» непосредственно на местах будущего производства работ, соответственно, данные показатели не учитываются при расчете схем дюбелирования при разработке рабочей документации фасадных работ. Отсутствие таких испытаний приводит к значительным проблемам на стадии подготовки к устройству армирующего слоя, когда выясняется, что применяемые дюбели не обеспечивают необходимых показателей по надежности крепления утеплителя, а зачастую просто выдергиваются из стены.Понятно, что в этих случаях и у подрядчика, и у заказчика возникают серьезные проблемы не только экономического характера, но и по сроках производства работ.

При проведении полевых испытаний по методике, рекомендованной Федеральным центром технической оценки продукции в строительстве (ФЦС Госстроя России), необходимо дополнительно учитывать факторы, непосредственно влияющие на полученные показатели. Так например, проведение испытаний при отрицательных температурах не позволяет получить правильные показатели и может привести к заведомо ложным результатам.

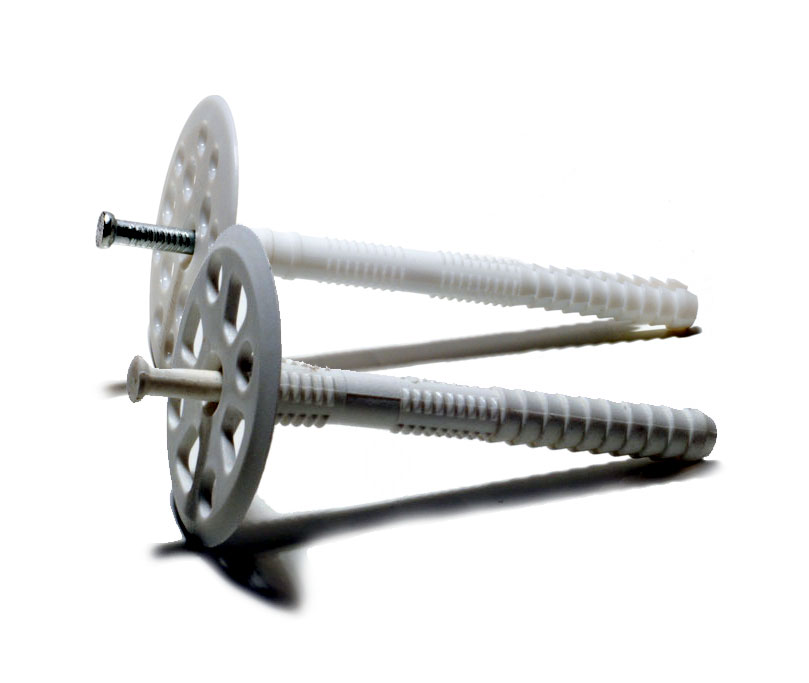

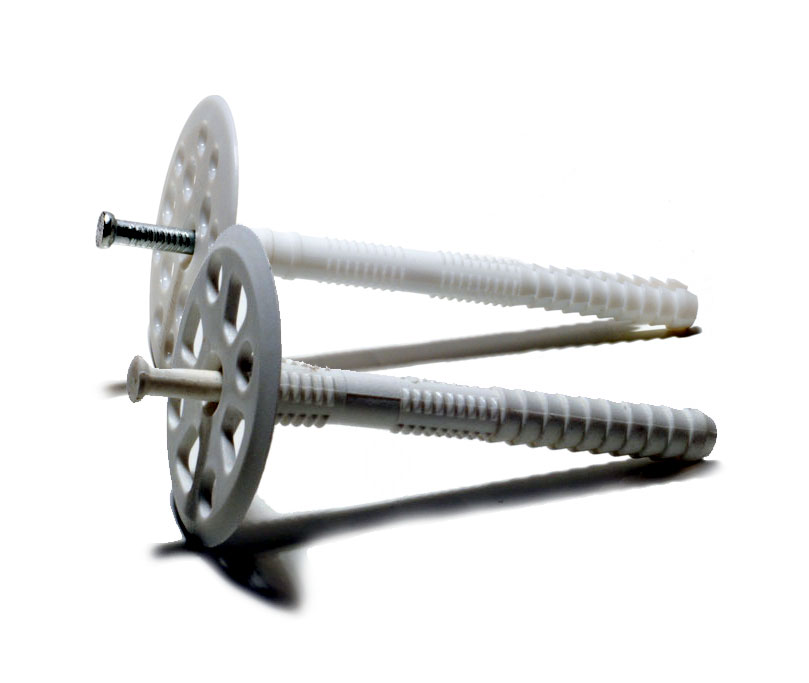

При внимательном рассмотрении данного фактора можно спрогнозировать поведение дюбельной техники при изменении температурного влияния непосредственно в работе теплоизоляционной системы с учетом фактора времени.Соответственно, при выборе и проектировании теплоизоляционных систем существенно влияющим фактором становится материал гильзы и тарельчатого элемента, а также их совместное поведение с распорным элементом под нагрузкой в период эксплуатации.

Так, по оценкам Федерального центра технической оценки и ряда независимых лабораторий и экспертов, применении дюбелей с гильзами из полипропилена проблематично, а зачастую и недопустимо. Применяемые для изготовления гильз и тарельчатых элементов дюбелей марки полипропилена имеют серьезные недостатки. Повышенная способность к релаксации предопределяет значительное снижение во времени силы распора дюбеля в основании и, как следствие, приводит к снижению силы трения, из-за чего резко снижаются показатели «на выдергивание».

Результаты зарубежных испытаний, проведенных на гильзах из полиамида, полиэтилена и полипропилена, показали, что менее чем через полтора-два года сила распора дюбеля с гильзой из полипропилена уменьшается по сравнению с первоначальной в два раза, а при применении гильзы из полиамида и полиэтилена- не более чем на 25%. При этом немодифицированные марки полипропилена отличаются высоким значением температуры хрупкости- +10С- -10С. При пониженных температурах значительно снижается его ударная вязкость и прочность, что приводит к появлению микротрещин и более серьезным повреждениям в процессе установки дюбелей и, соответственно , сказывается не только на расчетных характеристиках локальных мест крепления, как таковых, но и на всей последующей эксплуатации фасадов здания. Также надо отметить, что при достаточно низких температурах возможно самопроизвольное разрушение опорного участка тарельчатого элемента, обеспечивающего плотный контакт утеплителя с основанием. Как показывает практика, при проведении необходимых мероприятий по модифицированию марок полипропилена для получения удовлетворительных свойств по морозостойкости происходит существенное удорожание данного изделия.

Применение дюбелей, которые изготовлены не из нержавеющей или оцинкованной стали и/или не имеют дополнительного органического покрытия, с металлическим распорным элементом при дальнейшей эксплуатации приводит к выходу на поверхность декоративно-защитного слоя продуктов коррозии. Проблемы такого рода возникают из-за того, что дюбельявляется элементом, который проходит сквозь всю теплоизоляционную систему, и конденсация влаги в первую очередь происходит на гильзе дюбеля, а особенно на металлическом распорном элементе. При этом зачастую не учитывается повышенная агрессивная среда, создаваемая минераловатным утеплителем и возможность ее доступа к металлическому распорному элементу с соответствующим резким снижением срока службы ( до 5 и менее лет эксплуатации)Конечным результатом воздействия коррозии на распорный элемент станет полный выход из строя дюбельного крепления с последующим обрушением фасада.

Применение дюбелей с высоким коэффициентом теплопроводности распорного элемента ( т е дюбель-гвоздь без дополнительной пластиковой головки вокруг шляпки гвоздя) тоже влияет на целостность теплоизоляционной системы. При незащищенном распорном элементе и, соответственно, при высоком коэффициенте теплопроводности поверхность системы перестает быть гомогенной в своей реакции на гидротермические воздействия. Изменение температур и влажности влияют влияют на штукатурный слой и места установки дюбелей( при относительно однородной поверхности декоративно-армирующего слоя) и по-разному воспринимают такие нагрузки Так места установки дюбелей после изменения влажности высыхают или намокают быстрее и , соответственно, на первом этапе загрязняются быстрее остальной части фасада. В дальнейшем в этих местах происходит растрескивание и при неблагоприятных условиях, расслоение декоративно-защитного слоя.

При значительных отрицательных температурах места установки дюбеле с высоким коэффициентом теплопроводности оттаивают быстрее остальной части фасада, что способствует их намоканию. Повторное замерзание приводит к поверхностному напряжению и разрушению этих мест, т е происходит классический процесс размораживания материалов в локальных зонах.

Ошибки, связанные с выбором дюбельной техники, носят широко распространенный характер по причине малой информированности и осведомленности заказчиков и проектировщиков. Зачастую складывается ситуация, когда в лучшем случае непосредственно в процессе монтажа, инспектирующая или специализированная инжиниринговая организация приостанавливает монтаж и указывает на недопустимость принятых решений. При этом существует целый комплекс дефектов, которые закладываются непосредственно при производстве работ и носят характер традиционных нарушений и несоблюдения требований технических регламентов.

В целях удешевления, а иногда просто по незнанию, большинство заказчиков не проводят предварительного обследования обьектов. Таким образом, проектные организации и фирмы-поставщики, не имея необходимых сведений, не в состоянии учитывать дополнительные штукатурные или шпаклевочные слои, зачастую превышающие 50мм, и закладывают стандартные параметры длины дюбелей. Соответственно, закрепление дюбельной техники проводится в слои, не способные держать нагрузку, что приводит к известным последствиям и дальнейшим прогнозируемым потерям. Похожие ошибки возникают при монтаже теплоизоляционных систем на зданиях с отклонениями вертикальных поверхностей выше нормативных. При этом возникает необходимость применения любельной техники со сверхнормативными длинами, что ставит под вопрос экономическую составляющую проекта.

Как уже говорилось выше, от основания, на которое производится монтаж теплоизоляционных систем, зависит не только регламентируемая длина дюбельного крепления, но и тип дюбеля. Подобные проблемы возникают и в случаях применения эффективного кирпича или многопустотных блоков, если этот фактор вовремя не учтен заказчиком или подрядчиком.При этом применение забивных дюбелей на основаниях из эффективного пустотелого кирпича приводит к трагическим последствиям.Так, в момент забивания распорного элемента происходит слом и раскалывание внутренних перегородок и кирпичной кладки, и дюбель перестает работать.

В процессе установки дюбелей нередко происходит излишнее их заглубление в теплоизоляционную плиту. Места скопления армирующего материала над заглубленными дюбелями приводят к неоднородности декоративно-защитного слоя и тем самым ухудшают его свойства. К схожим последствиям приводит установка дюбелей с перекосом от вертикали или /и горизонтали. Криво установленные дюбели не только не позволяют произвести равномерное армирование поверхности, но и не воспринимают необходимые нагрузки должным образом.

Бесконтрольная установка дюбелей в местах оконных и дверных проемов, около кровельных, цокольных и угловых частей здания, также носит проблемный характер. Такие нарушения особенно серьезно сказываются на зданиях, выполненных из эффективной кирпичной кладки и легкобетонных блоков. Дюбели,установленные слишком близко к краям угловых зон в таких материалах приводят к сколам основания и не выполняют своих функций, разрушая при этом участки стен.

Плохая подготовка строительных бригад и пренебрежение техническими требованиями со стороны монтажных организаций также приводят к тяжелым и дорогостоящим ремонтным работам, а подчас и непоправимым дефектам.Например,использование «посаженных» в процессе длительной эксплуатации буров не позволяет выполнять отверстия необходимого диаметра. При установке дюбельной техники в такие отверстия возникает необходимость прикладывать дополнительные усилия, что зачастую приводит к разрушению не только головки, но и перекосу и деформации всего дюбеля. Такие проблемы возникают и при использовании буров несоответствующей длины.

Использование несоответствующих насадок при закручивании «винтовых» сердечников и/или неправильная регулировка крутящего момента приводят к срыву шлицов и , соответственно, к желанию забить молотком такой дюбель.Зачастую при нежелании выполнять относительно трудоемкие процедуры завинчивания монтажные бригады используют молотки или тяжелые предметы при установке завинчиваемой дюбельной техники. Результат-разрушение не только головок и гильз дюбелей, но и, что значительно хуже, основания, в которые эти дюбеля устанавливаются.

Частая ошибка экономического характера. Пи расчете дюбелей «в среднем- на квадратный» структуры, представляющие заказчику коммерческие предложения, умышленно или неумышленно, но не учитывают концентрацию дюбелей в различных зонах монтажа.Проблема заключается в следующем.Расчет количества дюбелей традиционно учитывает факторы краевых и рядовых зон исходя из стандартных действующих нагрузок и не учитывает необходимость увеличения количества устанавливаемых дюбелей на единицу условной площади при некратном раскрое теплоизоляционных плит на зданиях со сложным архитектурным решением, а также в местах межоконных проемов и вокруг них, в зонах примыкания цокольных и кровельных частей здания и т п. Такие участки, в конце концов, увеличивают средний расход дюбелей выше нормативной расчетной схемы и приводят к существенному удорожанию квадратного метра сисемы. Данная проблема реально оценивается уже в процессе производства работ в условиях действующего контракта с утвержденными ценами.Следствием решения создавшейся проблемы как правило является неоправданная и необоснованная экономия расхода дюбельной техники в общем по обьекту.

Своевременная оценка всех вышеперечисленных факторов позволяет еще на стадии подготовки технического задания на проектирование сформировать правильный подход к выбору дюбельного крепления с учетом всех факторов, воздействующих на теплоизоляционную систему в процессе эксплуатации.Грамотный монтаж с соблюдением всех нормативных и технологических требований, предьявляемых к производству работ, в свою очередь обеспечивает длительное безремонтное функционирование фасадов зданий.